|

авторский проект Напалкова Александра Валерьевича |

|

|

Схемы высадки головок

стержневых крепежных деталей До

сих пор неизвестно, когда произошло появление на Земле винта – прототипа

современных резьбовых крепежных деталей. Винты, датированные многими веками

до Рождества Христова, археологи находят и в Китае, и в Азии, и на

американском континенте. Причем по точности изготовления древнейшие изделия

порой превосходят более поздние образцы… Вопросы технологии

маркировки резьбовых крепежных деталей Уже

более 100 лет определить, кто производитель и какими механическими и

эксплуатационными свойствами обладает крепежная деталь, позволяет маркировка… Разделительные операции в

технологии холодной объемной штамповки деталей Технология

изготовления деталей холодной объемной штамповкой строится на основе

необходимого и достаточного количества… Проблемы

развития метизного производства для автомобильной промышленности России Необходимость

повышения качества и технического уровня крепежных деталей и пружин для

обеспечения потребностей автомобильной промышленности сегодня ни у кого не вызывает сомнений. На

автомобильных заводах понимают, что повышение конкурентоспособности

российских автомобилей и их качества, которого ждут все нынешние и

потенциальные автовладельцы, зависит (в том числе) от качества крепежа и

пружин…

Перспективы

внедрения прогрессивного крепежа в автомобильной промышленности России В

настоящее время на сборочных линиях и в цехах Волжского автомобильного завода

используется крепеж, разработанный и изготовленный по нормативной

документации, переданной с технологией FIAT–ВАЗ в середине 60-х годов

прошлого столетия… Прогрессивный

крепеж – источник снижения затрат на производство и эксплуатацию АТС Покупая

автомобиль, обычно принимают во внимание соотношение его качества и цены, не

упуская из внимания системы безопасности, длительность пробега без

регулировок и ремонта, эксплуатационные расходы. При этом едва ли кого-нибудь

интересует, какие крепежные детали использованы в сборке автомобиля… Технический контроль

качества автонормалей у производителя, дилера и потребителя Основная

прибыль от продажи автомобильных и автомоторных крепежных деталей зависит от

объемов спроса, заявленной цены, рекламы, ассортимента и товарного качества

продукции… Разделительные операции в

технологии холодной объемной штамповки деталей Технология

изготовления деталей холодной объемной штамповкой строится на основе

необходимого и достаточного количества… Из публикации

Сухов А. «ВИНТ и ГАЙКА: СПИРАЛЬ ЭВОЛЮЦИИ» Все "зримые"

достижения техники, среди которых, безусловно, и автомобиль, были бы

невозможны без эволюции невзрачных железок - винтов, отверток, ключей. Более

того, инструмент и технологии, пожалуй, лучше всего иллюстрируют уровень

развития общества, ведь готовое изделие - лишь их производное, порой

скрывающее многие секреты изготовления. Вспомним столько веков… Из публикации

Львова А. «СОЖ по спецзаказу» Большинство

смазочно-охлаждающих технологических сред, применяемых в металлообработке,

представляют собой смазочно-охлаждающие жидкости (СОЖ). В 70-е годы, когда 80%

всех СОЖ производилось на Украине, их номенклатура исчислялась единичными

марками, сейчас – сотнями… Из публикации

Рикошинский А. «Склады промышленных предприятий» Эффективность функционирования

промышленного предприятия зависит не только… Качество

продукции относится к числу важнейших показателей рейтинга и

конкурентоспособности предприятия как на внутреннем, так и на внешнем рынках.

Повышение качества изделий в значительной мере определяется темпами

научно-технического прогресса, техническим уровнем предприятия, способами и

методами организации производства… Инструкция

по фосфатированию металла под холодную высадку Настоящая технологическая инструкция предусматривает

технологию подготовки поверхности металла к высадке деталей на отечественных

и импортных холодновысадочных автоматах. Технологический

процесс подготовки поверхности заключается в фосфатировании… По рекламным

материалам: FOERSTER: 100% вихретоковый контроль прутков и проволоки В

1937, исследуя магнитные свойства металлов, Фридрих Фёрстер обнаруживает влияние

магнитного поля земли на магнитную катушку контрольной установки. Он начинает

с разработки высоко чувствительных устройств измерения для магнитных полей. В

1948 он создает свою собственную компанию и ищет способы использовать

результаты, которых он достиг в научной работе в Кайзер-Вильгельм Институте… Устройства

для предотвращения самоотвинчивания в автомобильной промышленности должны

соответствовать высочайшим стандартам в вопросах фиксации резьбы. Резьбовой

фиксатор создает соединение граничных резьбовых плоскостей, сцепляющее

шероховатости их поверхностей, для предотвращения любых перемещений резьбовых

деталей. Таким образом, проблема решается там, где она возникает, а именно в

резьбе… Концерн Oy Ovako Ab - крупнейший производитель стали и особенно

стали для холодной высадки в Европе. В качестве сырья на Коверхарском металлургическом

заводе, плавка стали в кислородном конвертере, используются низкофосфористые

железорудные окатыши и отборный металлолом. В сочетании с технологией непрерывной

разливки стали и обработкой стали в печи-ковше, такое сырье позволяет

обеспечить однородный химический состав, необходимую внутреннюю структуру, а

также отличное качество поверхности заготовок… Закрытое акционерное

общество научно-производственное объединение «БелМаг» было основано 30

декабря 1996 года в металлургической столице России Магнитогорске,

расположенном у подножия Уральских гор на границе Европы и Азии. Стратегическая цель предприятия – выпуск

высококачественных автомобильных деталей и узлов… Изготовление крепежных изделий

методом холодной высадки и выдавливания в различных отраслях промышленности

из года в год заметно увеличивается… Одним из направлений

технического прогресса в автомобильной промышленности, в значительной степени

определяющей уровень производительности труда… |

ТЕХНИКА ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ В

ПЕРИОД СТАНОВЛЕНИЯ МАШИННО-ФАБРИЧНОГО ПРОИЗВОДСТВА (конец XVIII

– 70-е годы XIX века) Принципиальные

качественные изменения в конструкции волочильных машин. Волочильный

инструмент

металлов

давлением с древнейших времен до наших

дней Автор Ламан

Николай Константинович ПРОВОЛОЧНО-ВОЛОЧИЛЬНЫЕ

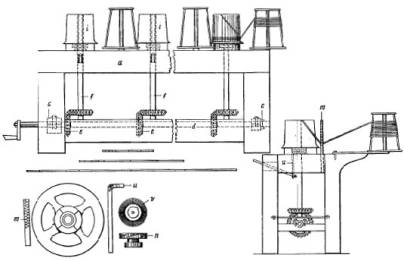

СТАНЫ С ВЕРТИКАЛЬНЫМИ БАРАБАНАМИ

До середины XIХ в. на проволочных заводах бóльшая часть

волочильного оборудования приводилась в движение энергией падающей воды, хотя

к этому времени в ряде отраслей промышленности уже получили значительное

распространение паровые двигатели. Групповой привод гидравлического двигателя

был использован при создании многобарабанных волочильных станов, где

несколько барабанов располагалось на одном столе и приводилось в движение от

общего вала. Механизм

передачи энергии гидравлического колеса к волочильному барабану состоял из

горизонтального вала, вращаемого гидравлическим колесом, и двух цевочных

колес (в дальнейшем конических шестерен). Одно колесо насаживалось на

горизонтальный вал, а другое — на вертикальный вал волочильного барабана. В

многобарабанных станах на общем горизонтальном валу располагалось несколько

шестерен, сцепленных с соответствующими шестернями волочильных барабанов. При

конструировании

барабанных волочильных станов

стремились наиболее экономично сгруппировать максимальное число

бара6анов на общем столе, что вызывалось необходимостью более рационального

использования

производственных

площадей, а также

стремлением упростить передачу и распределение энергии от двигателя к

волочильным барабанам. К 30-м годам XIX в. в производстве применялись волочильные

станы, на которых устанавливалось до десяти волочильных барабанов с

соответствующим числом устройств для закрепления волочильных досок и

отдаточных приспособлений с протягиваемой проволочной заготовкой. Наиболее смелая конструкторская мысль шла по линии увеличения числа устанавливаемых на одном столе барабанов. Так, в 1838 г. в России была выдана привилегия Г.А. Строганову на волочильный стан с 12 барабанами. "Машина сия скоростью своего действия, — указывается в привилегии, — превосходит все известные сего рода машины, производя с помощью 12 катушек (барабанов) 840 аршин в минуту". Изобретатель указывает, что стан может приводиться в действие силой воды, пара, лошади или человека. Согласно описанию, он предназначен для волочения толстой и тонкой проволоки. Расчеты показывают, что при производительности 597 м (840 аршин) проволоки в минуту на 12657 баранах средняя скорость волочения на этом стане составляет 0,83 м/с. Это несколько превышает скорости барабанных машин толстого волочения, применявшихся на передовых заводах того времени. Так, на крупнейшем железо-проволочном заводе в Эшвейлере (Германия) волочильные машины этого типа работали со скоростью 0,6 м/с.

Волочильный стан с 12 барабанами Г.А. Строганова. Россия, 1838 г. Эксплуатация многобарабанных станов в первых десятилетиях XIX в. показала, что с

увеличением числа барабанов затрудняется их конструирование, так как многие

элементы станов, за исключением передаточных механизмов и некоторых других

деталей, выполнялись из дерева. Большие нагрузки, передаваемые при волочении

на деревянные узлы и части машин, заставляли конструкторов упрочнять их за

счет увеличения их веса и габаритов. Так, 12-барабанный стан Г.А.

Строганова, большая часть элементов которого выполнена из дерева, имел длину

около 12 м и ширину 2 м. Развитие техники волочения толстой проволоки предъявило

повышенные требования к прочности конструкций станов. С 20-х годов XIX в. на

западноевропейских заводах появляются волочильные станы, изготовленные из

металла. Однако до конца XIX в. для этих целей еще широко применялось и

дерево. В первой половине XIX в. наметилось разграничение барабанных станов

по мощности. Их классифицировали на две основные группы — толстого и тонкого

волочения. Однако в первое время эта техническая классификация была весьма

условной. Часто один и тот же волочильный барабан служил для волочения и

толстой и тонкой проволоки. Во второй половине XIX в. барабанные станы

подразделяли на три основные группы — толстого, среднего, тонкого (иногда и

тончайшего) волочения. Отличительные признаки одной группы от другой —

размеры и конструкция барабанов, передаточного механизма, скорости волочения

(по мере уменьшения диаметра проволоки скорости увеличивали). Однако следует

отметить, что совершенствование всех станов сводилось к одной цели: создать

более совершенный узел барабана и обеспечить плавный пуск стана. Общепринятой

формой волочильного барабана был усеченный конус, обеспечивающий легкий съем

мотка проволоки. Барабаны отливались из чугуна, обтачивались и с внешней

стороны шлифовались. По имеющимся данным в 1840— 1841 гг. для протяжки грубой

проволоки диаметром 6,3—8,4 мм из катаной заготовки часто применялись

чугунные барабаны диаметром 510— 610 мм и высотой 178—200 мм. Волочильные барабаны для тонкой проволоки, как и в станах

толстого волочения, делали коническими, но имеющими меньший диаметр и более

простую конструкцию. Наиболее распространенные в первой половине XIX в. диаметры

барабанов для тонкой проволоки — 180—230 мм. Способы включения и выключения барабанов

в значительной степени определяют эффективность волочения. Основные

требования, предъявляемые к пуско-остановочному механизму, — простота

устройства, безударное плавное включение, мгновенная остановка барабана, а

также безопасность рабочего. В рассматриваемый период определились две

системы включения барабанов — жесткое (ударное) и плавное. Преобладало

наиболее простое жесткое включение. Его принцип основан на сцеплении вала с

барабаном посредством двух деталей, одна из которых находится на валу, другая

на барабане. Для включения требовалось поднять или опустить барабаны. В стане

тонкого волочения включение производилось обычно поднятием барабана, в станах

толстого волочения — его опусканием. Недостаток этого пуско-остановочного

устройства заключался в наличии лишь одной пары "пальцев", что

приводило к преждевременному их износу от возникающих при пуске ударов.

Известно и более совершенное пуско-остановочное устройство. Оно имело

несколько точек соприкосновения деталей зацепления. По имеющимся данным, в

40-х годах XIX в. применялись станы тонкого волочения, у которых сцепление

барабана с валом происходило в двух точках. Для этого на конце вертикального

вала крепилась планка, сцепляющая с двумя металлическими штырями на ребре

жесткости барабана в момент его поднятия. В

конструкции станов для волочения толстой проволоки применялись более сложные

и массивные пуско-остановочные устройства. Поэтому их включение производилось

опусканием барабана, сцеплявшегося особыми деталями с расположенной под ним

муфтой или диском, насаженных на вал. Именно такую систему сцепления

предложил в 1838 г. Г .А. Строганов. В

практике железо-проболочного производства широкое распространение получили

пуско-остановочные устройства, в которых роль зубчатой, муфты выполняли

планка или диск, жестко насажденные на валу и сцепляемые с барабаном при

помощи штырей. Перемещение барабана вдоль вала производилось ножной педалью.

Опущенный барабан сцеплялся

двумя штырями с насаженной на валу перекладиной. Рассмотренные способы пуска и останова барабанов тонкого и

толстого волочения применялись с небольшими усовершенствованиями до конца XIX в. Опыт

конструирования и эксплуатации волочильных станов привел к использованию

автоматического останова волочильных барабанов. Однако это были весьма

примитивные способы. Так, в станах тонкого волочения существовал принцип

автоматического останова барабана при обрыве проволоки. В момент обрыва

барабан под собственной тяжестью падал и расцеплялся с валом. Однако для

останова барабана после его наполнения проволокой необходимо было опускать

его вручную, что представляло опасность травмирования рабочего. В

машинах для толстого волочения проволоки способ останова барабанов был еще

менее совершенным: при обрыве проволоки барабан останавливался лишь ножной

педалью или ручным рычагом. Обслуживая несколько барабанов, рабочий не

успевал своевременно выключать барабаны, что приводило к значительным отходам

металла и нередко к травмированию рабочих-волочильщиков. С

целью избежать отмеченных недостатков делались многочисленные попытки

усовершенствовать схему автоматического останова волочильных барабанов. Так,

в 1877—1878 гг. в Англии В.Р. Лейк взял три патента на усовершенствование

схемы автоматического останова волочильных машин. В одном из патентов, кроме

автоматического останова барабанов при обрыве, предусмотрены приспособления,

предупреждающие разматывание и запутывание проволоки. Однако эти изобретения

ввиду сложности эксплуатации не были реализованы в технике. Значительный сдвиг в разрешении проблемы

создания более совершенной схемы автоматического останова волочильных

барабанов относится к последнему десятилетию XIX в., когда для

привода волочильных станов начали применять электрические двигатели. В 1896

г, в Англии Ш. Пайпер взял патент на приспособление для автоматического

останова волочнльных машин при обрыве проволоки или при вынужденном останове

с использованием соленоида или электромагнита, соединенного с электромотором. С

уменьшением

(прекращением) нагрузки на

электродвигатель ток в электромагните уменьшается (прекращается), пружина

нажимает на тормоз, барабан останавливается. Большое значение в совершенствовании волочильных машин

имели конструкторские разработки, связанные с введением системы плавного,

включения волочильных барабанов. Этот принцип был осуществлен во второй

воловике XIX в, тремя основными способами: применением для привода барабана ременной

передачи, применением фрикционной передачи и применением амортизирующих

клещевых захватов в волочильных станах с жестким включением барабана и

конической передачей. Фрикционный

привод волочильных барабанов начал применяться с 60-х годов ХIХ в. В 1866 г.

английский инженер Ж. Кроссли взял патент на фрикционный способ привода

волочильного барабана (взамен конических шестерен). Фрикционная

передача придала волочильной машине новое качество — плавность включения.

Пуск волочильного барабана осуществлялся на малых скоростях с плавной

доводкой до рабочей скорости. Фрикционная передача нашла применение главным

образом в машинах небольшой мощности, предназначенных для волочения тонких

сортов проволоки. Амортизирующий клещевой захват предназначался для двух целей:

как приспособление для захвата и протяжки толстой проволоки во время заправки

ее через глазки волочильной доски и как механизм, смягчающий удары и рывки

при пуске волочильной машины. В отличие от обычных клещевых захватов, цепь

или другая связь прикреплялись к барабану через амортизирующее устройство,

обычно через пружину. Амортизирующий захват начал применяться в последней

четверти XIX в. К

числу технических новшеств, введенных конструкторами и технологами в

волочильные машины в рассматриваемый период, необходимо отнести применение

самоповорачивающегося волокодержателя и масляной ванны, в которой находилась

смазочная жидкость. Использование самоповорачивающегося волокодержателя

исключило перекос оси канала волоки относительно направления волочения.

Появление масляной ванны, обеспечившей интенсивную смазку и охлаждение

протягиваемой проволоки, относится к 50—60-м годам XIX в. (Англия). Скорости

волочения определялись рядом факторов — видом металла, толщиной протягиваемой

проволоки. Обычно толстые сорта железной проволоки, диаметром 6,3—2,5 мм

волочились со скоростью от 0,25 до 0,90 м/с. Для тонких сортов железной

проволоки — от 1,25 м/с и менее. Один рабочий обслуживал один—два барабана

толстого волочения и пять—шесть барабанов тонкого волочения. За 10—часовую

смену рабочий протягивал до 10—15 кг тонкой проволоки, диаметром 0,2 мм. СТАНЫ ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ

С ГОРИЗОНТАЛЬНЫМИ БАРАБАНАМИ

Появление

в проволочной промышленности полновесной катаной заготовки и расширение сортамента

на толстую волоченную проволоку привели к созданию волочильных станов новых

конструкций. Для уменьшения габаритов стана барабаны стали устанавливать

горизонтально. Такое же расположение, кроме того, позволяло более удобно и

легко снимать с машины тяжелые мотки проволоки, вес которых достигал от 30 до

130 кг. Волочильный стан с горизонтальным

расположением барабанов предложен в 1855 г. Кокером. Особенность конструкции

— применение для привода волочильных барабанов червячной передачи. Именно это

обстоятельство ограничивало широкое распространение волочильных станов с

горизонтальными барабанами. В то время изготовление червячных передач

представляло значительные технические трудности. Они применялись главным

образом на железо-проволочных заводах. Совершенно отличны от станов системы

Кокера волочильные станы с горизонтальными барабанами, появившиеся в

последней трети XIX в. Они широко применялись в волочильных цехах золотоканительных

производств. На русских заводах эти станы получили название лебедок или

воротков. Эти машины имели самостоятельную станину для каждого барабана с

соответствующим расположением механизмов. В волочильных лебедках барабаны

делались из дерева во избежание царапания протягиваемой золоченой проволоки

при ее намотке на барабан. По толщине протягиваемой проволоки волочильные

лебедки делились на первую и вторую. На первой лебедке заготовка толщиной

7.0—6,0 мм протягивалась в проволоку диаметром 2,0—1,0 мм. Полученная

проволока поступала затем на вторую лебедку и протягивалась до диаметра 0,85

мм. В первой лебедке волочение производилось на конический барабан,

получавший движение от трансмиссионного вала приводным ремнем, через

шестеренную пару. Наличие нескольких шестерней позволило изменять по мере

надобности скорость барабана. Волочильная доска крепилась к штанге, свободно

движущейся в направляющих параллельно оси барабана. Передвигалась штанга

вручную, чем достигалась более равномерная намотка проволоки на барабан.

Включение и выключение барабана производились ременной вилкой, передвигающей

ремень с холостого шкива на рабочий, и наоборот. Скорость волочения на

лебедках не превышала 0,33 м/с. ТЕХНИКА ВОЛОЧЕНИЯ ТОНЧАЙШЕЙ

ПРОВОЛОКИ С НАМОТКОЙ НА КАТУШКУ

До второй половины XIX в, волочение тонкой

проволоки велось вручную на катушку и волочильный круг. Основной недостаток

этих ручных способов заключался в низкой производительности. В конце XIX в. высококвалифицированный

рабочий мог изготовить в день на волочильном кругу не более 820 г проволоки

диаметром 0,04 мм. С введением машинной обработки выработка возросла до 5,3

кг, т.е. более чем в шесть раз. Первые машины с намоткой проволоки на катушки

имели серьезные недостатки: в процессе волочения приходилось вручную

раскладывать проволоку на катушку. Значительным усовершенствованием явилось

создание автоматического раскладчика, положившего начало машинному

волочению. Один из первых вариантов механизма для автоматической раскладки

проволоки на катушку был предложен в 1882 г. И. Шпейтом (Германия). В 1883 г.

им же взят дополнительный патент на волочильную машину с 12 катушками и

автоматической раскладкой. В этой системе волока во время работы машины совершает возвратно-поступательное движение вдоль катушки на всю ее длину, в результате чего проволока наматывается на катушку равномерно. Автоматическая раскладка проволоки на катушку получила широкое распространение на проволочных, кабельных заводах и золотоканителъных фабриках. На отечественных

золотоканительных фабриках широко применялись волочильные станы с

приемным устройством на катушки. По толщине протягиваемой проволоки станы

классифицировали на три основные группы: станы для волочения проволоки с

конечным диаметром от 1,0 до 0,8 мм (третья лебедка), станы для волочения

проволоки диаметром от 1,0 до 0,25 мм (подтаскивательная машина) и станы

тонковолочильные, на которых проволока утонялась до толщины 0,03—0,04 мм.

Включение и выключение механизмов вращения катушек осуществлялось при помощи

холостого и коренного ременного шкива и ременной вилки. Но были известны и

конструкции с фрикционным включением. Большим

усовершенствованием явилось

появление устройства для поддержания

постоянной скорости вращения катушки. Для этого были применены специальные

конические шкивы с ременной передачей. Впервые эту систему применили в

конструкции волочильной машины многократного действия в 1872 г. С наполнением

катушки проволокой, т.е. с увеличением диаметра намотки, ее окружная скорость

уменьшалась благодаря перемещению ремня по конической паре шкивов,

передающих вращение катушке. Скорость волочения проволоки с приемом ее на

катушки в золотоканительных производствах колебалась в пределах 0,74—2,3 м/с. ВОЛОЧИЛЬНЫЕ МАШИНЫ С

ПРЯМОЛИНЕЙНЫМ ДВИЖЕНИЕМ ПРОТЯГИВАЕМОГО МЕТАЛЛА Цепные волочильные станы. Распространение в рассматриваемый период сортовых проволочно-прокатных

станов в металлургических производствах содействовало крупным качественным

сдвигам в технологии получения толстых размеров проволоки, которую раньше

изготовляли из литых и кованых заготовок на волочильных станах с клещевым

захватом. Прокатка позволила производить более качественную и дешевую продукцию

- катанку. Роль клещевых волочильных станов в проволочной промышленности

стала заметно падать. Прокатка железной и стальной проволоки к 30—40-м годам XIX в. прочно вошла в

практику металлургических заводов. Прокатка прутков из цветных металлов и

сплавов, например из меди, началась не ранее середины XIX в., поэтому

металлообрабатывающие предприятия еще продолжали применять до 50—60-х годов XIX в. разнообразные рычажно-клещевые станы. Однако

способ волочения при помощи клещевого захвата совсем не исчез. Потребность в

новых видах продукции — прутках, полосах, трубах больших сечений, не

позволяющих сматывать их в бунты, обусловила создание нового типа стана с

клещевым захватом и прямолинейным движением протягиваемого металла - цепного

волочильного стана. Огромное

влияние на развитие волочильных машин с прямолинейным движением

протягиваемого металла оказала паровая энергетика, поставившая перед

металлургией проблему цельнотянутых труб. Развитие трубного производства началось с появлением

изготовлявшихся из листов свинцовых паяных труб, которые затем подверглись

калиброванию волочением. В начале XIX в. появились бесшовные трубы. Способ

изготовления бесшовных труб сводится к отливке свинца в форму со стальным

стержнем. На стержне, диаметр которого соответствовал внутреннему диаметру

трубы, в калиброванных валках происходила раскатка или волочение заготовок

(патент Д. Вилкинсона от 1790 г., Англия). В 1804 г. Г.А. Алдерсон предложил

отлитые свинцовые трубы перед волочением покрывать оловом, что дало

возможность протягивать более длинные трубы до 3—3,5 м. Медные (паяные) и

железные (сварные) шовные трубы, производство которых началось в начале XIX в., также калибровались

волочением. Позже был разработан способ получения свинцовых труб

прессованием, который был перенесен с некоторыми изменениями на технологию

производства прессованных тянутых труб из латуни и других сплавов цветных

металлов. В 1838г. английский изобретатель Ч. Грин предложил изготавливать

цельнотянутые трубы из меди и ее сплавов из отлитой полой заготовки. Он

разработал технологию отливки трубной заготовки, применив для этого стальной

стержень. В 1851г. Хардинг и Кристоф (Франция) разработали способ

изготовления цельнотянутых труб из стали. Стальную болванку просверливали и

волочили через волоку с оправкой, имеющей форму "желудя".

Впоследствии операция сверлеиия заготовки была заменена процессом прокатки на

валковом прошивном стане братьями М. и Р. Маннесман (1855 г.) Разработанная

в первой половине XIX в. технология

производства труб в дальнейшем легла в основу трубоволочильного производства.

Принцип действия цепного стана основан на движении непрерывной цени механизма

с клещами по горизонтальной или слегка наклонной плоскости. Рабочий ход, во

время которого производится волочение, соответствует определенному расстоянию

перемещения клещей от волочильной доски. Для осуществления очередного

рабочего хода клещи отводятся назад к волочильной доске. Аналогичный принцип волочения, в котором

протягиваемый металл движется

прямолинейно, заложен в уже известных нам волочильных устройствах

воротового типа — волочильной скамье, конных воротах и некоторых других. Эти

простейшие устройства не потерявшие своего значения и в первой половине XIX в., явились основой,

на которой развивались волочильные механизмы, приведшие к появлению цепного

волочильного стана в начале XIX в. В делах Луганского литейного завода найден

чертеж цепного волочильного стана для протягивания проволоки от 6 до 50 мм,

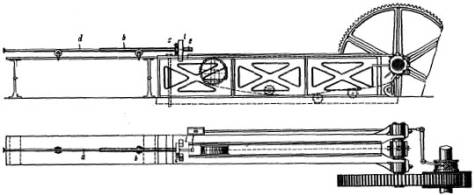

действовавшего в слесарной мастерской в 1831 г. Цепные волочильные станы 60-х годов XIX в. были уже оснащены

совершенными для своего времени устройствами для захвата металла. На

Адмиралтейских Ижорских заводах (данные 1865 г.) в меднотрубном производстве

использовались ценные волочильные станы с литой станиной, оборудованные

подвижными каретками. Все первые из известных цепных клещевых станов

имели существенный недостаток - возврат каретки после рабочего хода

осуществлялся вручную. В 1899 г. Г.А. Мунц и А.И. Эстбэри предложили

приспособление для автоматического возврата каретки цепного клещевого стана,

предназначенного для волочения труб, прутков, проволоки и полос. Обратное

движение каретки осуществлялось при помощи нагруженного каната, наматываемого

на специальный валик. После введения в схему цепного волочильного

стана приспособления для автоматического возврата каретки его конструкция

приняла вполне современный вид. Практическое использование цепных волочильных станов с автоматическим

возвратом каретки относится к первому десятилетию XX в. Во второй

половине XIX в, появились также станы с червячными передачами. Описание

такого стана дал в 1878 г. B.C. Кнаббе. Цепь приводилась в движение

звездочкой от ременного шкива через червячную пару. Однако ввиду более сложного

изготовления передаточного механизма станы с червячной передачей применялись

реже. По мере развития цепных станов непрерывно

возрастала их мощность, повышались

эксплуатационные

характеристики. Длина хода

каретки, не превышающая в первой половине XIX в. 4—5 м,

увеличилась к концу XIX в, до 10 м. Скорости волочения на цепных

станах были небольшими и зависели от их мощности. Более мощные станы имели

меньшие скорости. По технологическим соображениям на крупных предприятиях

часто устанавливались цепные станы различных мощностей. Например, на

Адмиралтейских Ижорских заводах трубная медная заготовка протягивалась

последовательно на нескольких цепных станах, каждый из которых отличался от

предыдущего скоростью, габаритами и мощностью.

Цепной стан для волочения труб, применявшийся

на Адмиралтейских Ижорских заводах. Россия, 1865 г. Волочильные гидравлические прессы. Начало практического применения волочильных гидравлических

прессов относится к 60-м годам XIX в. Применявшиеся в то время цепные

волочильные станы не обладали достаточной мощностью для волочения стальных

труб больших сечений. Поэтому конструкторы стали использовать гидравлику. В

1864 г. в Англии началось производство труб на волочильных гидравлических

прессах. Подобный волочильный пресс 60-х годов XIX в. состоял из

четырех попарно расположенных гидравлических цилиндров диаметром 330 мм,

снабженных поршнями с ходом в 3,6 м. Трубная заготовка помещалась между двумя

цилиндрами и прикреплялась к центру поперечины. Рабочее давление сообщалось

шестью двухдюймовыми насосами, способными развивать давление 3 т на 1 кв.

дюйм, что составляет 800 тонн на каждую пару поршней. Скорость движения

поршней соответствовала скорости волочения и равнялась 0,38 м/мин. Пресс

весил 90 т. Мощность описанного волочильного

гидравлического пресса была достаточной для волочения стальных труб

диаметром от 89 до 455 мм, трубчатых валов и других крупногабаритных изделий.

Волочильные гидравлические прессы, обладая большой мощностью, но низкой

производительностью, получили распространение лишь на волочильных заводах

(цехах), производящих трубы, полосы и профили больших сечений. РАЗВИТИЕ ВОЛОЧИЛЬНОГО

ИНСТРУМЕНТА

Наблюдавшийся в XIX

в. подъем в технике волочения неразрывно связан с весьма

важными усовершенствованиями в способах производства волочильною инструмента,

с появлением новых материалов для его изготовления. В рассматриваемый период

наряду с усовершенствованием волочильного инструмента из углеродистой стали

появились волоки из легированных сталей, чугуна и твердых минералов — рубина,

сапфира и алмаза.

В проволочном

производстве широко использовались волочильные доски. Для изготовления

изделий крупных сечений, таких как трубы и толстые прутки, употреблялись

волоки с одним или двумя отверстиями, начало распространения которых

совпадает с появлением цепных станов и волочильных гидравлических прессов.

Огромное значение имело изобретение и быстрое распространение в

проволочно-волочильном производстве волок из твердых природных минералов -

сапфира, рубина и алмаза. Основным потребителем этих волок были

золотоканительные фабрики, предприятия и цехи по производству тонкой

проволоки из цветных металлов.

Лучшим материалом для изготовления

волочильных досок для протягивания толстой проволоки считалась

высокоуглеродистая сырцовая сталь, известная ранее под названием

"дикой" стали. Из нее изготовлялись двухслойные доски, техника

производства которых была известна и в предыдущий период. Волочильные доски

для тонкой проволоки делались сплошными (однослойными), закаливаемыми после

проковки. К числу таких волок относятся, например, венские волочильные доски,

экспортировавшиеся Австрией во многие страны, в том числе и в Россию. Габариты волочильных досок колебались в широких

пределах: от

|

Углеродистые и легированные

стали, применяемые для холодной высадки, относятся к феррито-перлитному

классу. При поставке подкат обычно имеет структуру: феррит + пластинчатый

перлит. При такой структуре заполняемость полостей матрицы и пуансона

ухудшена из-за низкой штампуемости стали. Лучшей пластичностью обладает… Из публикации

Полозов Ю.А., Грушовенко А.Е. «Маркировка в автопроме: время диктует свои

законы» Традиционное

маркирование используется в современных производствах с разными целями. Так,

личные клейма рабочих указывают на исполнителя детали, штампами ОТК отмечают

годные изделия, прошедшие испытания… Из публикации

Фредерик Е. Грейвс «БОЛТЫ и ГАЙКИ» Способ механического соединения,

представляющий собой комбинацию двух элементов - болта и гайки, имеет, как

нам кажется, древнее происхождение и достиг на сегодняшний день полного

совершенства. В действительности же болты и гайки с винтовой нарезкой

появились лишь где-то в середине XV в… Из публикации

Сухов А. «ВИНТ и ГАЙКА: СПИРАЛЬ ЭВОЛЮЦИИ» Все "зримые"

достижения техники, среди которых, безусловно, и автомобиль, были бы

невозможны без эволюции невзрачных железок - винтов, отверток, ключей. Более

того, инструмент и технологии, пожалуй, лучше всего иллюстрируют уровень

развития общества, ведь готовое изделие - лишь их производное, порой

скрывающее многие секреты изготовления. Вспомним столько веков… Из публикации

Львова А. «СОЖ по спецзаказу» Большинство

смазочно-охлаждающих технологических сред, применяемых в металлообработке,

представляют собой смазочно-охлаждающие жидкости (СОЖ). В 70-е годы, когда

80% всех СОЖ производилось на Украине, их номенклатура исчислялась единичными

марками, сейчас – сотнями… Из публикации

Рикошинский А. «Склады промышленных предприятий» Эффективность

функционирования промышленного предприятия зависит не только… Залечивание

дефектов в металлах. Лариков Л.Н. Киев: Наук. думка, 1980. – 280 с. Иванова В.С.,

Терентьев В.Ф. Природа усталости металла. – М.: Металлургия, 1975. – 456 с. Горошкин

А.К. Приспособления для металлорежущих станков. М.: МАШГИЗ, 1947. – 260 с. |

||

|

|

|

|

||

Опубликованные и неопубликованные рукописи автора: |

|||||||

|

|

|

|

|

|

|

|

Маркировка крепежа |

Контроль качества |

Разделительные операции |

Обзор развития ХОШ |

Стопорящиеся гайки |

Низкие гайки |

Фаска на деталях |

Плоские шайбы |

|

новости :: рейтинг производителей

метизов :: проекты ::

рукописи ::

журналы :: наука :: технологии :: оборудование :: производство |

|

|

|

|

|

Научно

- Техническая Библиотека Напалкова Александра Валерьевича :: Эксклюзивные

публикации :: Инженерные

программы Болты

:: Гайки :: Детали :: Металл

:: таблицы Fiat-ВАЗ :: ОСТы серии

37.001… :: ГОСТы

:: DIN 3220 Fiat-ВАЗ деталей –

Электронная таблица (315 kb)

:: ИЗБРАННОЕ из RUnet по

метизам :: Wold Fasteners 10

ведущих мировых производителей автомобилей :: Крупнейшие

дилеры метизов :: Крупнейшие

дилеры автокрепежа Реклама:

Крепеж, пружины, автонормали – Шаблоны Создай

свой ОСТРОВ СОКРОВИЩ !!! (новый

формат) |

|

|

При использовании

материалов сайта обязательна ссылка на сайт и автора следующим образом: © Напалков

Александр Валерьевич : Рукописи : на www.nav.t-k.ru |

Последнее обновление15-09-2008 |